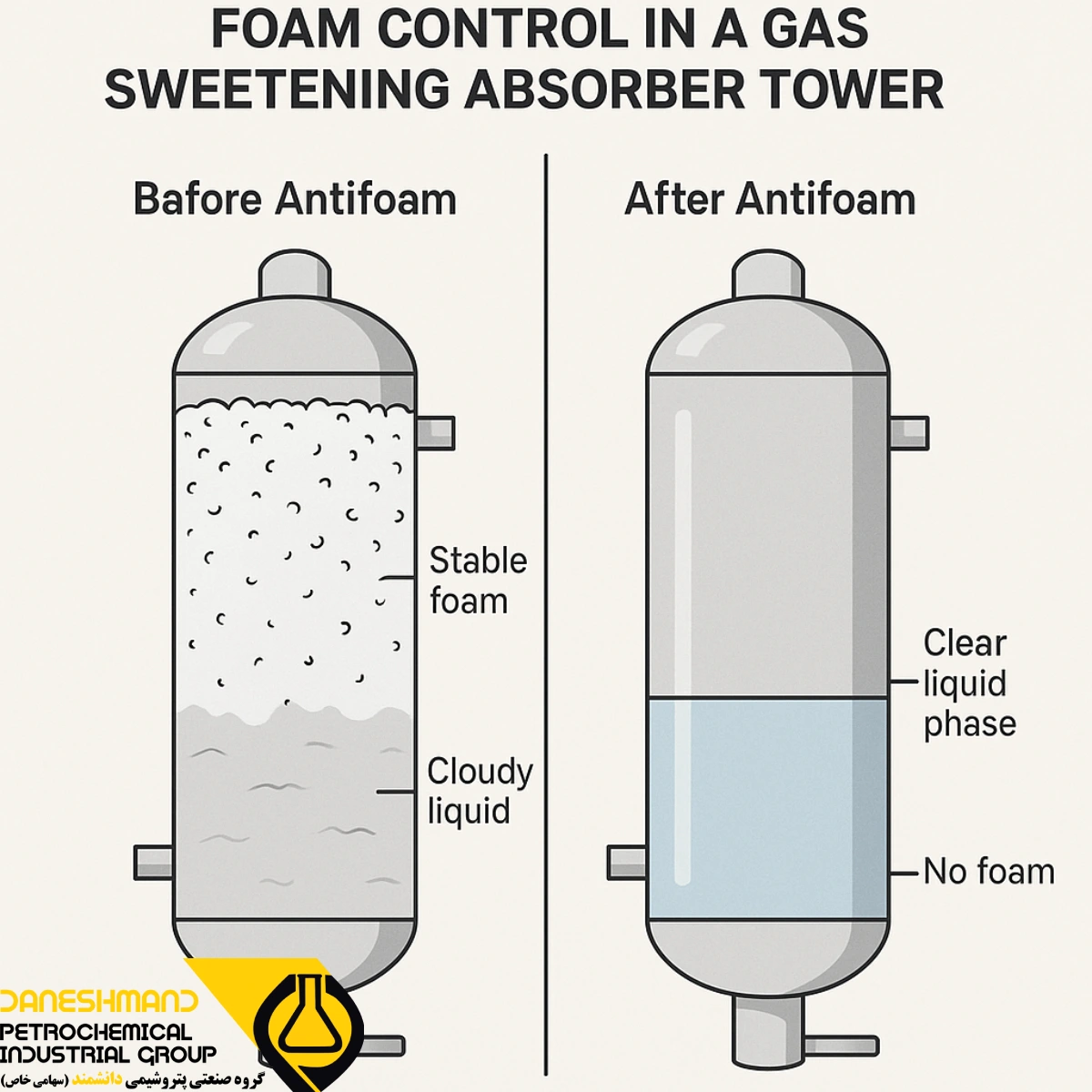

کنترل کف در شیرین سازی گاز با آنتی فوم فرموله شده

کنترل کف در صنایع دقیقا به چه معناست؟

شیرین سازی گاز طبیعی فرایندی حیاتی در صنایع نفت و گاز برای حذف ترکیبات اسیدی مانند H₂S و CO₂ است که معمولاً با محلول های آمین انجام میشود. یکی از چالشهای مهم این فرایند، ایجاد کف در برج جذب است که میتواند راندمان تصفیه را کاهش داده و خطرات عملیاتی به همراه داشته باشد. به همین دلیل کنترل کف اهمیت بالایی دارد.

راهکار تخصصی برای این مشکل، استفاده از آنتی فومهای فرموله شده است که بهطور خاص برای شرایط شیرین سازی گاز طراحی شدهاند. در این مقاله دلایل ایجاد کف، اثرات آن و نقش آنتی فوم در کنترل کف بررسی میشود.

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

🔴امکان ارسال انواع ضد کف و آنتی فوم مناسب صنعت گاز شیرین کن به سراسر کشور در کمتر از ۷ روز، با قیمت مناسب و بدون واسطه فراهم است🔴

🔸 برای دریافت اطلاعات بیشتر و استعلام قیمت، لطفاً در تماس باشید 🔸

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

چرا کف در فرایند شیرین سازی گاز ایجاد میشود؟

کف زمانی تشکیل میشود که حبابهای گاز در یک محیط مایع پایدار باقی بمانند. پایداری این حبابها به دلیل وجود مواد فعال سطحی یا ناخالصیهایی است که مانع ترکیدن سریع حباب میشوند. بنابراین، شناسایی عوامل ایجاد کف و اجرای روشهای کنترل کف اهمیت ویژهای در عملکرد صحیح واحد دارد.

در واحدهای شیرین سازی گاز با آمین، چند عامل اصلی باعث ایجاد کف میشوند که در صورت نبود کنترل کف میتوانند مشکلات زیادی ایجاد کنند:

-

آلودگی هیدروکربنی: ورود مقادیر کمی از مایعات هیدروکربنی به محلول آمین، خاصیت کفزایی را افزایش میدهد و نیاز به کنترل کف را بیشتر میکند.

-

وجود ذرات جامد: گرد و غبار، زنگزدگی و ذرات معلق میتوانند سطح حباب را پایدار کنند و بدون اقدامات کنترل کف، پایداری آنها ادامه پیدا میکند.

-

تجزیه محلول آمین: با گذشت زمان، آمینها دچار تخریب شیمیایی میشوند و محصولات جانبی حاصل از آن باعث افزایش کف میگردند؛ در این شرایط تنها با کنترل کف میتوان از افت راندمان جلوگیری کرد.

-

غلظت بیش از حد آمین: در شرایطی که محلول بیش از حد اشباع یا غلیظ شود، احتمال کف بیشتر خواهد بود و نیاز به کنترل کف جدیتر میشود.

-

مواد شوینده و ضد خوردگی: افزودنیهای شیمیایی خاص نیز میتوانند تمایل سیستم به کفزایی را افزایش دهند، بنابراین پایش دقیق و کنترل کف در این حالت ضروری است.

پیامدهای تشکیل کف در واحد آمین

کنترل کف اگر صورت نگیرد، میتواند هزینهها و مشکلات عملیاتی زیادی ایجاد کند:

-

کاهش ظرفیت جذب: چون حجم زیادی از برج جذب توسط کف اشغال میشود، تماس بین گاز و محلول کاهش مییابد.

-

Carry Over (حمل شدن مایع): حبابها ممکن است همراه با گاز از بالای برج خارج شده و مشکلات بعدی ایجاد کنند.

-

خوردگی تجهیزات: Carry Over و ناپایداری فرآیند میتواند باعث خوردگی لولهها و تجهیزات پاییندست شود.

-

افزایش مصرف انرژی: برای جبران افت راندمان، فشار یا دما تغییر داده میشود که انرژی بیشتری مصرف میکند.

-

افت تولید و افزایش توقفات: در موارد شدید، کف میتواند منجر به توقف اضطراری واحد شود.

آنتی فوم فرموله شده چیست و چگونه عمل میکند؟

آنتی فومها موادی هستند که به محلول تزریق میشوند تا از تشکیل کف جلوگیری کرده یا کف موجود را بشکنند. به بیان ساده، این مواد ابزار اصلی برای کنترل کف در فرایندهای حساس صنعتی محسوب میشوند. یک آنتی فوم فرموله شده برای شیرین سازی گاز باید ویژگیهای زیر را داشته باشد:

-

سازگاری با آمین: نباید باعث تجزیه یا کاهش راندمان آمین شود.

-

پایداری حرارتی: در شرایط دمای بالا (مبدلها و ریبویلر) باید عملکرد خود را حفظ کند.

-

اثرگذاری سریع: باید در کوتاهترین زمان، کف را از بین ببرد.

-

دوز مصرف پایین: استفاده از مقدار کم با بیشترین راندمان.

-

عدم ایجاد رسوب یا آلودگی ثانویه: نباید منجر به گرفتگی مبدلها یا فیلترها شود.

مکانیسم عملکرد آنتی فوم به این صورت است که با کاهش کشش سطحی و ایجاد ناپایداری در لایههای حباب، باعث ترکیدن سریع حبابها میشود.

انواع آنتی فومها در صنعت گاز

آنتی فومها در صنعت گاز نقش کلیدی در کنترل کف و حفظ پایداری فرآیند ایفا میکنند. این مواد بر اساس پایه شیمیایی و ترکیب فرمولاسیون به چند دسته تقسیم میشوند که هر کدام ویژگیها، مزایا و محدودیتهای خاص خود را دارند. شناخت دقیق انواع آنتی فوم به مهندسان و بهرهبرداران کمک میکند تا بهترین انتخاب را برای واحدهای شیرین سازی گاز داشته باشند.

1. آنتی فوم سیلیکونی

ضد کف های سیلیکونی از پرکاربردترین انواع آنتی فومها در صنایع نفت و گاز هستند.

-

قدرت بالا در از بین بردن کف: آنتی فوم سیلیکونی بهسرعت کف های پایدار را میشکند و از ایجاد مجدد آن جلوگیری میکند.

-

مقاومت در برابر دما و فشار: شرایط عملیاتی در برجهای جذب و ریبویلر معمولاً سخت است، اما سیلیکونیها در این شرایط پایدار باقی میمانند.

-

مناسب برای بسیاری از واحد های آمین: به دلیل عملکرد قوی و عمومی، در بیشتر سیستمهای آمین قابل استفادهاند.

-

نکته مهم: استفاده بیش از حد از آنتی فوم سیلیکونی میتواند منجر به آلودگی سطح فیلترها یا تجهیزات شود، بنابراین دوز دقیق باید کنترل شود.

2. آنتی فوم غیر سیلیکونی (پلیاتر یا روغنی)

ضد کف های غیر سیلیکونی برای شرایطی مناسب است که نیاز به کنترل دقیقتر و بهینهتر وجود دارد.

-

دوز مصرف کمتر: به دلیل فرمولاسیون خاص، مقدار کمی از آن برای کنترل کف کافی است.

-

کاهش احتمال ایجاد آلودگی ثانویه: بر خلاف سیلیکونیها، کمتر احتمال دارد که باعث گرفتگی یا رسوب در سیستم شوند.

-

عملکرد بهتر در برخی سیستمها: در واحدهایی که حساسیت به آلودگی یا محدودیت استفاده از سیلیکونی وجود دارد، گزینهای ایدهآل محسوب میشوند.

-

نکته مهم: بسته به شرایط عملیاتی، ممکن است سرعت اثرگذاری نسبت به سیلیکونیها کمی کمتر باشد.

3. آنتی فومهای ترکیبی (فرموله شده)

جدیدترین و پیشرفتهترین نوع آنتی فوم ها هستند که با ترکیب چند پایه شیمیایی ساخته میشوند.

-

ترکیب مزایای هر دسته: هم قدرت سیلیکونی ها و هم سازگاری غیرسیلیکونی ها را دارند.

-

طراحی اختصاصی برای شیرین سازی گاز: این محصولات بهطور خاص برای شرایط سخت عملیاتی واحدهای آمین طراحی شدهاند.

-

بهرهوری بالا در کنترل کف پایدار: توانایی از بین بردن کفهای مقاوم و جلوگیری از تشکیل مجدد آنها را دارند.

-

صرفهجویی در مصرف و هزینهها: به دلیل راندمان بالا، مقدار مصرف این نوع آنتی فوم معمولاً کمتر است.

معیارهای انتخاب آنتی فوم مناسب

انتخاب آنتی فوم باید با توجه به شرایط عملیاتی هر واحد صورت گیرد. برخی از مهمترین معیارها عبارتند از:

-

نوع آمین مورد استفاده (DEA، MDEA، MEA و غیره)

-

دما و فشار عملیاتی برجها

-

میزان آلودگی هیدروکربنی یا جامدات در سیستم

-

سازگاری با مواد افزودنی دیگر (ضد خوردگی، بایوساید و …)

-

توصیههای سازنده تجهیزات یا تأمینکننده شیمیایی

روش های کاربردی کنترل کف در واحدهای شیرین سازی گاز

علاوه بر استفاده از آنتی فوم، اقدامات زیر نیز میتوانند به کنترل بهتر کف کمک کنند:

-

فیلتراسیون محلول آمین: حذف ذرات معلق و ناخالصی ها.

-

کنترل دقیق شرایط عملیاتی: جلوگیری از غلظت بیش از حد یا دمای نامناسب.

-

شستوشوی دوره ای تجهیزات: کاهش آلودگی هیدروکربنی.

-

پایش کیفیت آمین: بررسی منظم برای تشخیص تجزیه یا آلودگی.

-

تزریق بهینه آنتی فوم: استفاده از سیستم تزریق اتوماتیک برای کنترل مداوم کف.

مزایای استفاده از آنتی فوم فرموله شده در شیرین سازی گاز

-

افزایش راندمان جذب گازهای اسیدی

-

کاهش توقفات اضطراری و هزینههای عملیاتی

-

افزایش عمر تجهیزات

-

بهبود ایمنی فرایند

-

صرفهجویی در مصرف انرژی و مواد شیمیایی

نکات کلیدی در مصرف آنتی فوم

-

دوز بیش از حد آنتی فوم میتواند اثر معکوس داشته باشد و باعث ناپایداری فرآیند شود.

-

همیشه باید آنتی فوم توسط متخصص و با توجه به شرایط واحد انتخاب شود.

-

انتخاب برند معتبر و محصول فرموله شده برای آمین، اهمیت زیادی دارد.

-

تستهای آزمایشگاهی قبل از تزریق در مقیاس صنعتی توصیه میشود.

جمع بندی

کنترل کف در فرآیند شیرین سازی گاز با آمین یکی از مهمترین چالشهای عملیاتی است. استفاده از آنتی فوم فرموله شده نه تنها باعث افزایش راندمان و کاهش توقفات میشود، بلکه به بهبود ایمنی و کاهش هزینهها نیز کمک میکند. البته انتخاب و مصرف صحیح این مواد باید بر اساس شرایط هر واحد و با مشاوره متخصص انجام گیرد.

نظر شما چیست؟!

به نظر شما مهمترین عامل ایجاد کف در واحدهای شیرین سازی گاز چیست و آیا تجربهای از استفاده از آنتی فوم در این فرآیند داشتهاید؟ دیدگاه خود را در بخش نظرات با ما به اشتراک بگذارید.